ϵ�҂�

��ַ���|��ʡ.���B��.�ʾ��Ӆ^��կ�ӽֵ� �����A�ι��I�@16̖

�֙C/��һ��13898491785

�֙C/��һ��13898491785

�aƷ֪�R

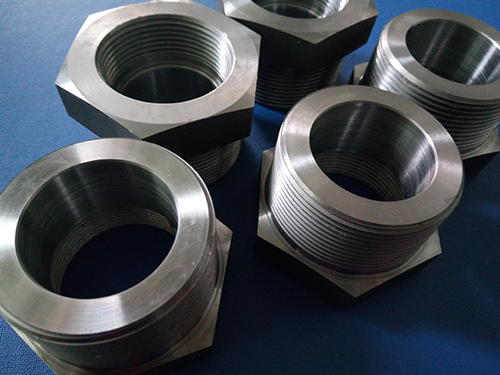

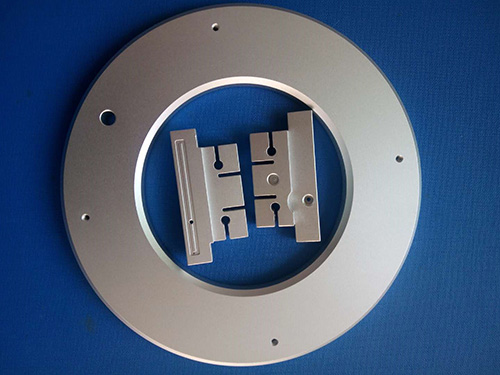

����ӹ�����̎��

���ڣ�2020-06-11 �˚⣺

������ʾ�� �M�б��湤�̻����̎����Ŀ���ǣ� (1)����Ħ����ĥ�p�� (2)���ƿ����g���� (3)��׃�������������磬�����������ϵ���ͷ������� (4)�ijߴ磬 (5)׃�����^�������ɫ�ʹ֡�

�M�б��湤�̻����̎����Ŀ���ǣ�

(1)����Ħ����ĥ�p��

(2)���ƿ����g�ԣ�

(3)��׃���������������������������ϵ���ͷ�������

(4)�ijߴ���

(5)׃�����^�������ɫ�ʹֲڳ̶���

(6)���ͳɱ���

ͨ���ı���̎�����Է֞�ɂ���Ҫ��ͣ����w�����̎����׃�����̎����

��.���w����

�����w�����̎�������ЙCͿ�Ӻ͟o�CͿ����

�o�CͿ���������D�������ᇊͿ������n���۠t���������ڲ��ϱ���Ϳ�ϱ�Ĥ���������մɡ�

����һ�N���僲�ͨ�����ʹ���ٳ����ڻ��w�ϵ�늻��W�^�̡�

ͨ����һ��ꖘO(��늘O)����Ҫ�������ϵā�Դ��늻��W������ʹ�����x�ӽ��Q���w�Ƶ�Ҫ���w���w�ϵ����g�^�����Լ�һ��ꎘO(ؓ늘O)����Ҫ���w�Ļ��w��

����ͨ����ǽ�������(һ��������)���僲����M����ԓ�����b�M�˺����x�ӑB��僽��ٵ�늽�Һ��

ꖘO�c�Դ���O���B��ꖘOͨ���鱻僽���(�ٶ�ԓ��������늽�Һ�и��g)�����˲���������ԓ���ٳʹ��wС�K��ʽ�������ɿ����g����(��⁻��P�)�ƳɵĶ��Խ��ٿ�����

ꎘO�ǹ�������Ҫ僵Ļ��w���B�ӵ��Դ��ؓ�O���ܺõ��{���Դʹ������С�������d��׃����r(��ͬ�������п������ǘ�)���ṩ�����Ŀ��A֪�����

һ��ͨ�������������Һ�����Ľ����x�ӱ���������ؓ늵�ꎘO�����������ϡ������@Щ�����x�ӵ��a��������ꖘO�Ľ��ٱ��ܽⲢ�M����Һƽ���x�ӄ�����

�ᇊͿ��ˇ���ᇊͿ����Ϳ���ǽ����ۻ�������Ͷ�䵽���w���γɵĽ��ٳ��e�ӡ����õĽ��ٺ͑���ϵ�y������׃��������������ö�����Ҫ����ƿ����g����ĥ���ܵı���Ϳ�ϱ�����

�ᇊͿ�����ںܴ�һ����P��ˇ��һ��ͨ���g�Z����Ϳ������a��Ϳ�ӵ��ۻ�С�ο����ǽ������մ���������/��ۺ���γɪ����Ľ��Ƽ��λ�a�����Ъ������ܵ��OӋ������

���w�����з����ۻ���B���κβ��϶����ԟᇊͿ��������韵ļ����ͺϳɲ���һ�㶼�܇�Ϳ�����о������IĿ�ġ�����e���c�ɹ��x���Ϳ�Ӽ��g���^�Ǻܸߵ���

��������ձ��0.1��1mm����ijЩ���τt������ȿ����_��1cm������

��Ϳ���ٵđ��ù�ˇ�������β��������A�νM�ɣ�

(1)�ڇ������ۻ����١�

(2)ͨ�^���s�՚⌢Һ�B���ه�Ϳ�ڜʂ�õĻ��w����

(3)�ۻ���Ͷ�����坍�^�Ļ��w����

�F���ЃɷN��Ҫ�Ľ��ٽz������Ϳ��x�ã�Ҳ����늻���Ϳ�͚��w��Ϳ��

늻���Ϳ—��һ�����ٽzͨ�^�ֳև����B��һ��r��ͨ��늙M�^��ĩ�˄�ȼ늻������s�՚ⴵ�^늻�ʹ���F�����ʹ�Ԅ����Ͻ��ٽz�����ʂ�õĹ�������

���w��Ϳ—�B�m�ƄӵĽ��ٽz��ȼ�����懊����ͨ�^�ֳև���������ȼ�����w���F�·������ۻ����ۻ���Ľ��ٽz픶��M���F�w�F�����ʹ�䵽���w����

��ĤͿ�ӣ��������l����(PVD)�ͻ��W���l����(CVD)�ǃɷN�Ҋ��ĤͿ�ӷ����������

�������l����Ϳ���漰��������b�Ãȸ��N���ӵIJ���ԭ�Ӿo��ԭ�ӡ����Ӿo�����ӻ��x�ӳ����ڹ̑B���w����

�����l����Ϳ�ӽ�������խh�������l�γɵ������F�����w�Ͱв�֮�g��Ҋ���������б��渲�w������������������^��(0.5μm)�����b��Ե����й�ɵ�Ϳ�ӕr�����õ�����

Ȼ�����@�N��Ϳ��������IJ����m������ĥ�p���ϡ������l��ˇҲ���ڇ���l�әC����ϸ��w�ܺ�(1mm)���͟����Ϳ��������MCrAIY—һ�N�������t���X��ᐺϽ���

�����R�䷨ͨ�^�ښ�����O�����B�ӹ����;����ض��ɷֵIJ��ϵ��߉�ֱ��늁푪���T���մ������ٺϽ����ЙC�͟o�C������֮ĸ��gͿ�ӡ�

���x�Ӆ^�γ��ڻ��w(����)�Ͱв�(ԭ�����|)֮�g�������R��İв�ԭ���D�Ƶ����w�ı�������

������w�����������ۺ���t�������l(RF)�R������������R�䷨���������^��(С��3μm(120μin))������Ӳ��ĤͿ�ӣ������Ӳ����߀Ӳ�ĵ����(TIN)��

�F�ڷ����R�䷨�ѱ��V��������������������������ע��ģ�ߺ��T��_�^�͛_ģ֮�ͨ������������������ĥ�Ժ�ʹ�É�����

���W���l�������ڽ��ٺ�����������֮ķǽ����������^��������ܵġ��������Եĺ͎�����ճ�Ե�Ϳ�����c�������l������“��Ҋ����”���������W���l�����܌����w�����б��涼���w��

��Ҏ�Ļ��W���l����Ϳ�ӹ�ˇ��Ҫһ�N�������ஔ�͜ض��]�l�������^�ߜض����c���w���|�r�ֽܷ�ɼ����ٵĽ��ٻ�������

�������֪�Ļ��W���l�����������ڲ�������������僺��2.5mm(0.1in.)���ʻ��(NiCO4)Ϳ��ʹ�����ֿܵ����ѻ�������

�������������߱���Ӳ���������@ʯ���W���l����Ϳ�ӹ�ˇ�����Ǵ˹�ˇҪ�ڸ���700��(1300�H)�Ĝض��²��܌��F���@�ضȕ�ܛ��������������

����@ʯ���W���l�����đ����ܵ�����������Ҫ������ڴ˜ض��²�ܛ������Ӳ�|�Ͻ�

���x���w�o�����W���l����Ϳ�ӹ�ˇ�����ڱ��@ʯ���W���l����Ϳ�ӵ͵Ĝض��²������@�N���W���l��������������Ĥ�Ͱ댧�w(�����˹�0.25μm�댧�w����r)�ϸ��w�@ʯͿ�ӻ�̼������xͿ����

��.��׃����

��׃�����̎���������̎���������ӹ�������̎����

�����ӹ��������^�µı���̎���������������ڲ���׃����ߴ����r�¸�׃����������

�����̎���������̎���ڿ�������ܜ\(100μm)�ą^��ͨ�^����������ټӟᲢ��106��/��ȼ�������s����׃�����������@�N���gҲ�����ڱ���Ӳ���a��“����Ͻ�”��

�x��ע�룺�x��ע��������������x���wͨ�^����҃ȴ��Ծ�Ȧ�������������������wԭ��ײ�����x�ӣ������@Щ�x��Ƕ����w��ԭ���c������x��ע��ͽ��ٱ���֮�g���e��a����Ӳ�������ԭ��覴���

������̎�����c�����̎�������������̎��ͨ�^�ڿ�������ܜ\�ą^����ټӟ�Ϳ�����s����׃�������ܡ���Ҳ�������ڱ���Ӳ���a��“����Ͻ�”��

�������Y����������ǰ;�������ܼӹ���Ҫ�Mһ�����_�l���e��ע�넩����̎��������

�x���@ƪ���º���������Σ�

��

��һƪ����������ӹ�֮����Խ��

��һƪ����������ӹ�